Slik lager vi iskrem

Ben & Jerry's er kjent for sine lekre smaker, men visste du om alt det som går inn i hvordan vi lager iskrem?

Ben & Jerry's er kjent for sine lekre smaker, men visste du om alt det som går inn i hvordan vi lager iskrem?

Alt starter, så klart, med kua. Ikke bare én, men tusenvis av dem – fra de hundrevis av lokale gårdene som selger råmelken sin til meieriet. På meieriet separeres melken i kremfløte og kondensert skummet melk, og sendes deretter med tankbil til fabrikkene våre der iskremen vår blir laget.

Innhold og/eller funksjonalitet på denne siden krever at du godtar informasjonskapsler.

Når lastebilene ankommer fabrikken, blir melken og fløten pumpet inn i fire oppbevaringssiloer på 22 700 liter hver, og holdes avkjølt ved 2 grader Celsius til vi er klare til å konvertere dem til Ben & Jerry’s iskrem.

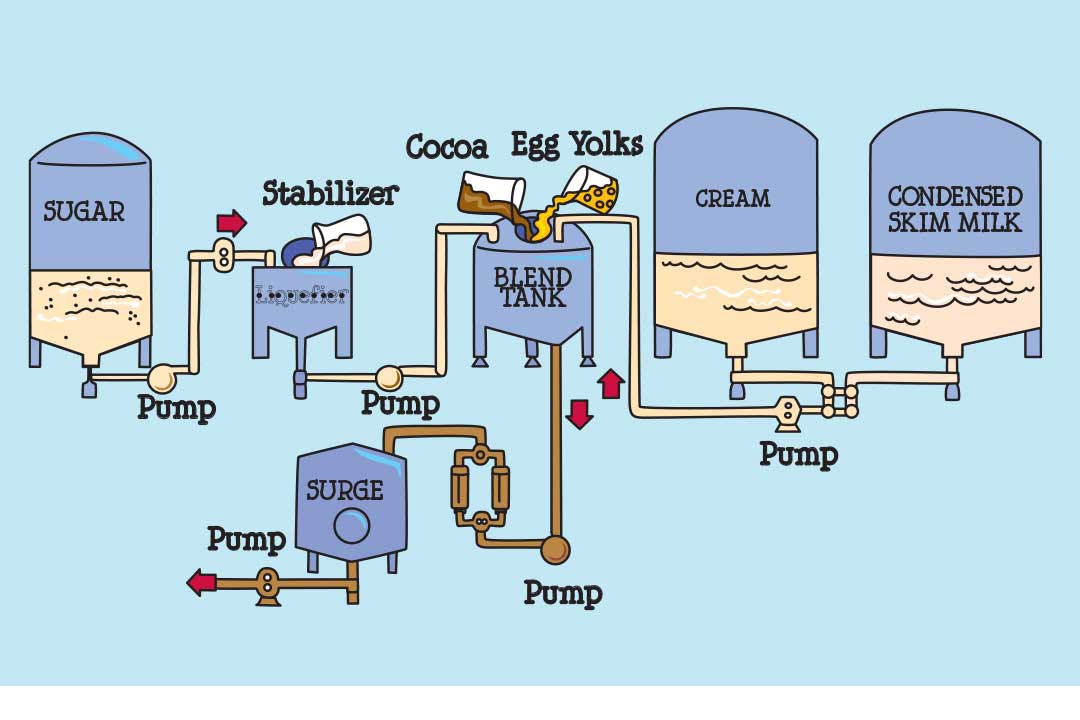

Når det kommer til den helhetlige produksjonen av iskrem, er det å lage blandingen – og å lage den så fremragende som mulig – kanskje den viktigste delen av hele prosessen. En svært dyktig og erfaren person kjent som blandemesteren, utfører blandingsprosedyrene ved den 3800 liter store blandetanken, en megamikser i rustfritt stål.

Et parti med iskremblanding starter med kremfløte, kondensert skummet melk og flytende rørsukker. Til disse ingrediensene tilsetter blandemesteren også eggeplommer, kakaopulver for sjokoladesmakene våre og naturlige stabilisatorer som bidrar til å hindre hetesjokk og at iskrystaller formes.

Alle ingrediensene blir mikset i 6 til 8 minutter, noe som gir enten en hvit "søt krem"-blanding eller en sjokoladeblanding.

Det ferdige partiet med blanding overføres deretter gjennom én av to filtre til trykktanken. Trykktanken er der blandingen oppbevares til den er klar til å begynne pasteuriseringsprosessen.

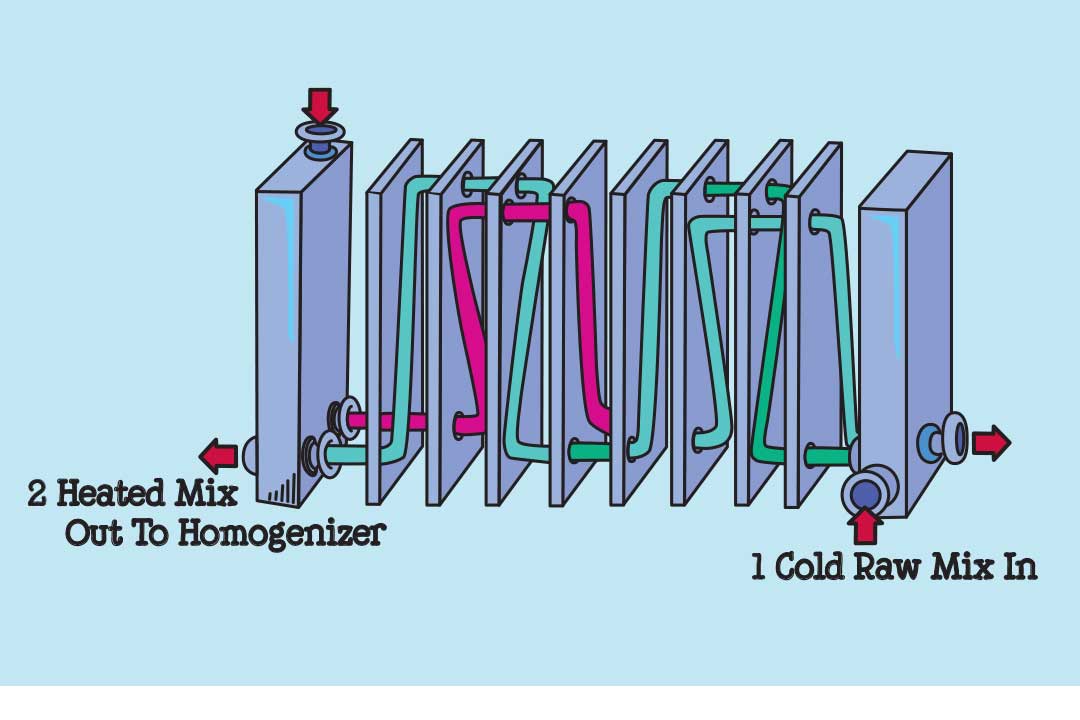

Etter at iskremblandingen er blandet, er den klar til å bli pasteurisert og homogenisert. Pasteurisering er prosessen der vi varmer opp blanding for å drepe skadelige bakterier. Pasteurisereren består av en serie med svært tynne plater i rustfritt stål. Varmt vann (83 grader Celsius) flyter på én side av platene. Når den kalde blandingen (2 grader Celsius) pumpes gjennom på den andre siden av platene, overføres varme fra det varme vannet til blandingen, og varmer det opp til 82 grader Celsius.

Før blandingen har en sjanse til å avkjøles, går den inn i homogenisatoren. Der blir blandingen tvunget under høyt trykk (omtrent 2000 lbs. per kvadrattomme) gjennom en svært liten åpning, slik et fettpartiklene fra fløten blir så fint atskilt og emulgert at de ikke separerer seg fra resten av blandingen. Homogenisatoren fungerer som en stempelpumpe: blanding trekkes inn i sylinderen på nedslaget og på oppslaget tvinges den ut ved svært høyt trykk.

Den avkjølte blandingen pumpes deretter over til tankrommet (et rom med 2 grader Celsius med seks oppbevaringstanker på 19 000 liter hver for blandingen), der den blir holdt i 4 til 8 timer for å la ingrediensene blande seg (det er på en måte som å la en saus syde eller la en fin vin puste – vi vil bare ikke forhaste den!).

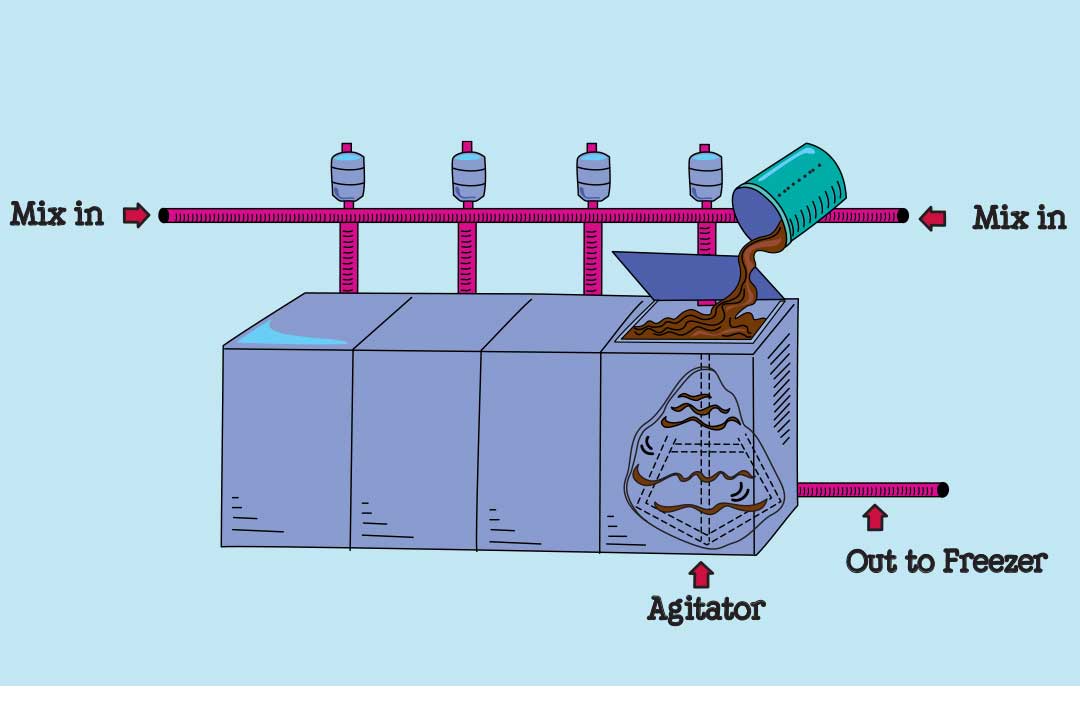

Én av grunnene til at Ben & Jerry's iskrem er så god, kan beskrives med ett ord: smak. Vi tar smakene våre – og smakssettingsteknikkene – svært alvorlig. Folkene som jobber med smaksfatene er eksperter i kunsten å smaksette og bare de fineste av smaksingredienser får noensinne blande seg med en smaksfat som er fullt av iskremblandingen vår.

Når blandingen har “sydet”, blir den pumpet fra tankrommet til smaksfatene, en serie med fat i rustfritt stål som hvert holder nesten 2000 liter med blanding. Det er her blandingen forvandles fra å være egentlig uten smak til himmelsk smakfull, idet vi legger til et utrolig utvalg av smakstilsetninger, pureer og ekstrakter som vanilje, ren peppermynte, fruktekstrakter, bananpuré og selv noen likører fra tid til annen.

Når den riktige mengden smakstilsetning er tilført, blir blandingen pumpet til fryseren. Fryserne på Waterbury-fabrikken vår bruker flytende ammoniakk som en fryseagent (4 grader Celsius under null) og kan fryse mer enn 2600 liter med blanding per time.

Slik fungerer det: Blandingen pumpes gjennom en lang, iskald sylinder som kalles «tønnen». Ettersom blandingen fryser til veggen på tønnen, skrapes den bort av roterende knivblader. Når den kommer til fronten av tønnen, er den ikke lenger en blanding – den er iskrem!

Blandingen kommer inn i fryseren ved 2 grader Celsius og kommer ut ved -5 grader Celsius, som er den samme temperaturen og konsistensen som iskrem som serveres myk, eller som det kalles i Vermont, en “creemee.”

Etter å ha frosset blandingen til en fin og kremet -5 grader Celsius, har vi et valg: Hvis vi bare lager smaker uten biter, som Vanilla eller Chocolate, pumpes iskremen direkte til maskineriet som fyller halvliterne, men hvis vi lager smaker med biter, tar iskremen en runde gjennom bitmateren.

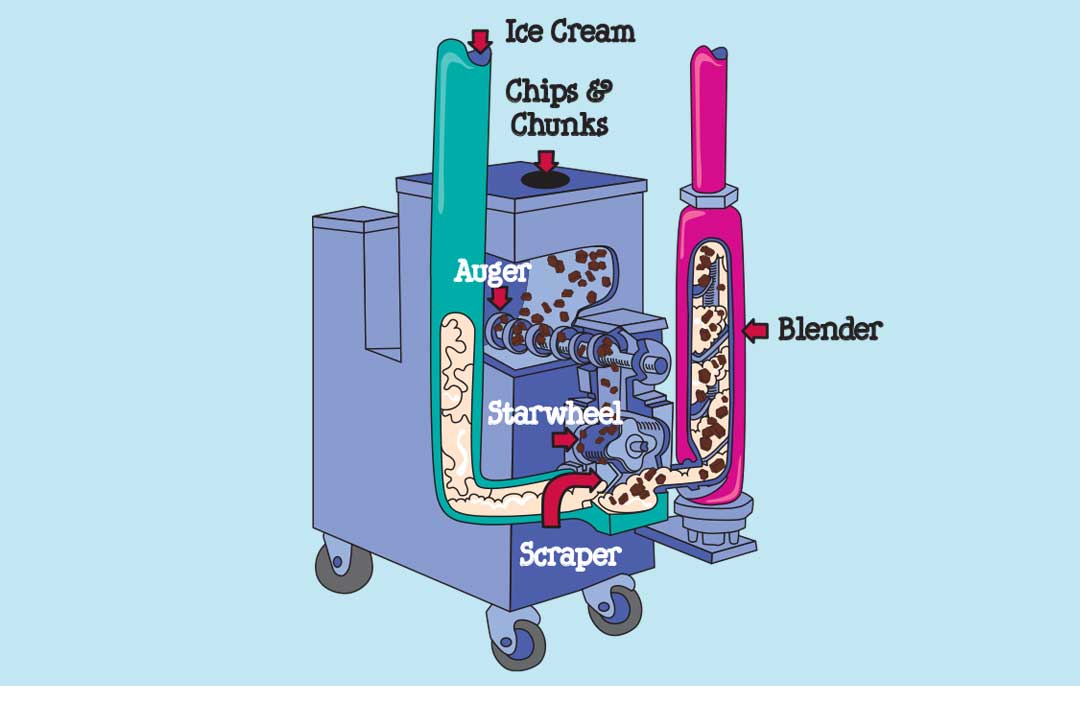

Tilbake i tiden før Ben & Jerry’s, var frukt det eneste iskremprodusenter noensinne tilsatte iskremen sin. Det er derfor maskinen som “mater” biter inn i iskremen vår faktisk kalles en “fruktmater.” Men når vi tar i betraktning hvor mange klumpete ting vi må mate materen med, fra klumper med sjokoladekjeksdeig til seige brownies, til småkaker og godteri og nøtter og alt der imellom … i tillegg til frukt … ga vi den kjærlig et nytt navn!

Sagt enkelt “mater” bitmateren bitene inn i iskremstrømmen. Biter blir lastet inn ovenfra i bitmatertrakten, og på bunnen av denne regulerer transportskrue en stødig bitflyt inn i et stjernehjul. Ettersom stjernehjulet dreier, skyver det bitene inn i strømmen av frossen iskrem som flyter gjennom materen. Iskremen med biter passerer endelig gjennom et spesielt miksertilbehør, som blander bitene i hele strømmen av iskrem, og sikrer en jevn ”bitfordeling”.

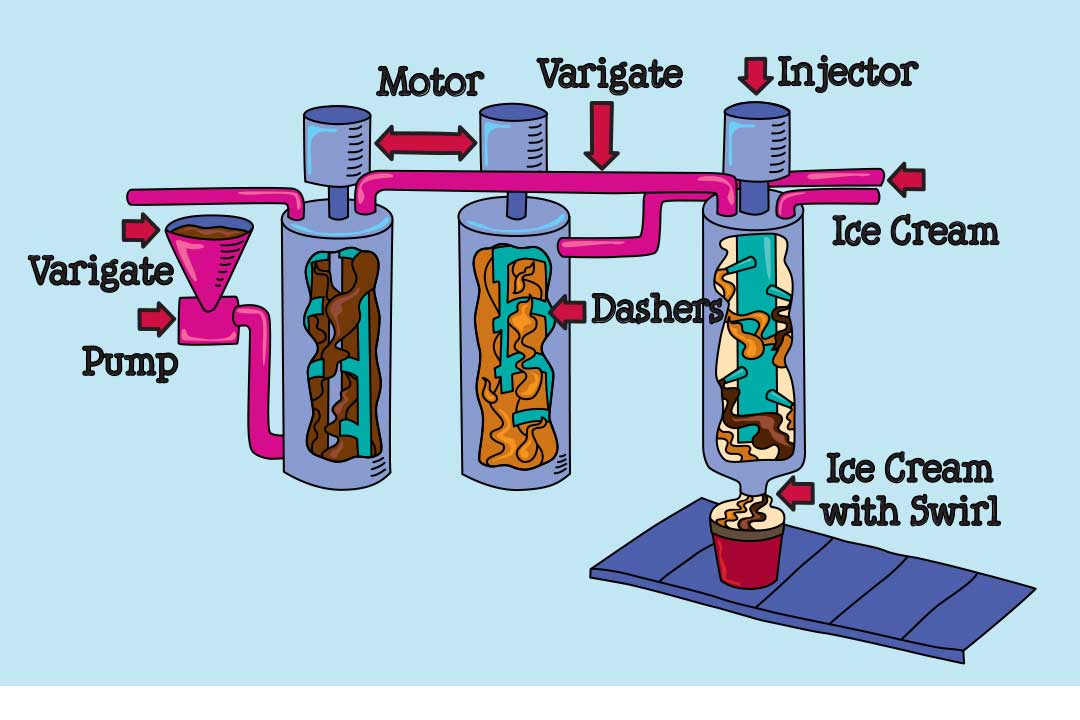

Har du noensinne lurt på hvordan vi får de tykke, rike virvlene av ting så fint virvlet gjennom hele halvliteren med iskrem? Det avanserte ordet for "virvel" er "spragle", og enten det er fudge, karamell, peanøttsmør, marshmallow eller frukt, bruker vi alltid de fineste og mest fancy spraglene vi kan finne. Men de flotte spraglene ville aldri finne veien inn i en halvliter av iskremen vår hvis det ikke var for et flott spragleføringssystem.

Heldigvis har vi tilfeldigvis det beste spragleføringssystemet som finnes!

Slik fungerer det:

• Spragler må først passere gjennom Conthermen, som senker temperaturen deres akkurat nok til å forhindre at de samles i dammer (som ikke er bra).

• Riktig avkjølte spragler sendes gjennom spragleren, som i hovedsak injiserer dem inn i iskremstrømmen (som er en virkelig god ting når det går som det skal, og en skikkelig sølete ting når den ikke gjør det).

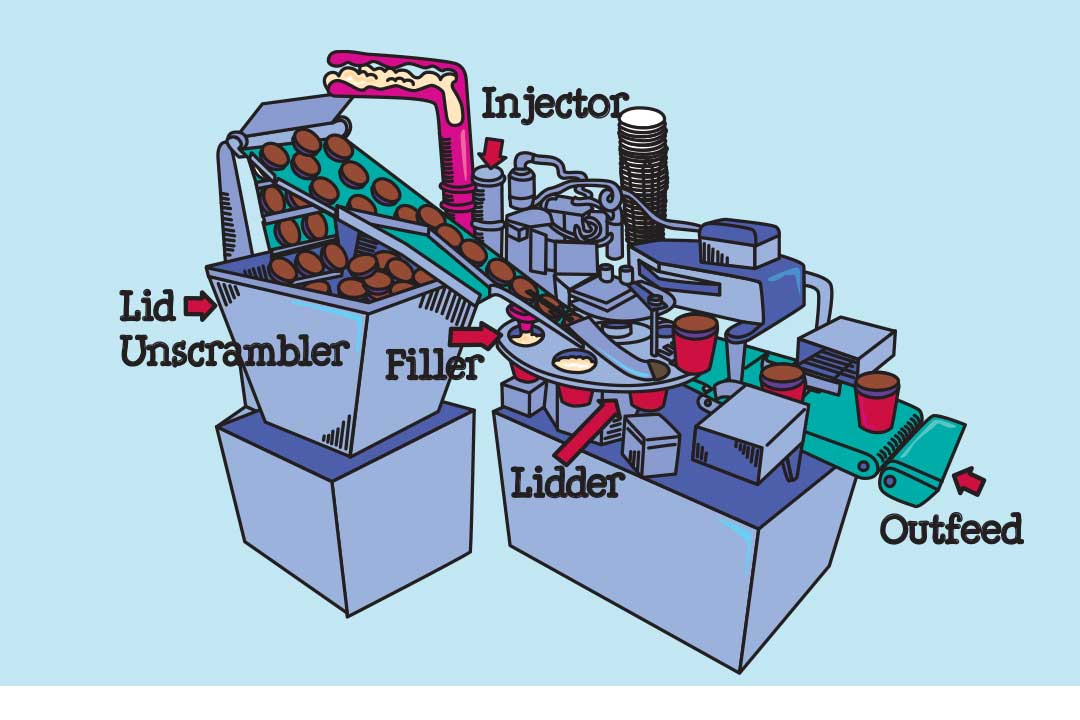

Etter at bitene og virvlene er tilført, er iskremen klar for fordeling i halvliterbeholdere. Dette gjøres med et virkelig fantastisk stykke maskineri som kalles den automatiske fylleren.

Ikke bare fyller den automatiske fylleren omtrent 120 halvlitere i minuttet, men den utfører også oppgaver før fyllingen, som å slippe halvliterkopper to-etter-to ned i den perfekte posisjonen, slik at fyllerhodet kan fylle dem.

I tillegg, etter at koppene er fylt, fører fylleren dem videre mot lokkmaskinen, som posisjonerer og skyver lokk riktig og tett på koppene.

Til slutt frigjør en hendig halvliterkoppløfter halvliterne fra lokkmaskinen, der en liten spak venter på å skyve dem ut og bort på et transportbånd til det neste steget i prosessen.

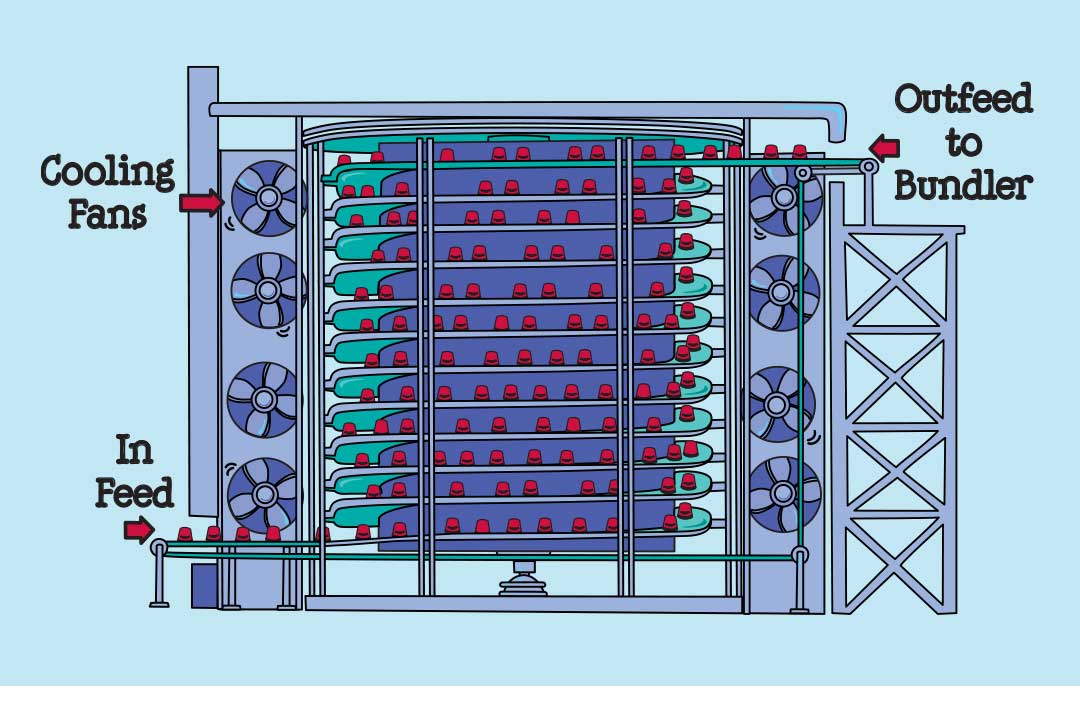

Før den pakkede iskremen kan lagres eller sendes, må den fryses ytterligere – fra sin delvis frosne temperatur på -5 grader Celsius til en fullstendig frossen solid tilstand på minst -12 grader Celsius. Denne prosessen kalles “herding” og det skjer i spiralherderen.

Halvliterne sendes med transportbånd ut av produksjonsrommet vårt og inn i spiralherdertunnelen, et korketrekkerformet mega-transportbånd i to etasjer som helt bokstavelig er den kuleste (kjøligste) tingen på hele fabrikken.

Den faktiske temperaturen i spiralherdertunnelen er -1 grader Celsius, men enorme vifter som blåser i tunnelen skaper en vindavkjølt temperatur som måler -15 grader Celsius. I dette fullstendig polare miljøet beveger halvliterne seg sakte opp i spiral på transportbåndet i tre timer, og når de når toppen, har temperaturen deres falt fra -5 grader Celsius (softis-konsistens) til -12 grader Celsius (fullstendig frossen solid konsistens!)

Innhold og/eller funksjonalitet på denne siden krever at du godtar informasjonskapsler.

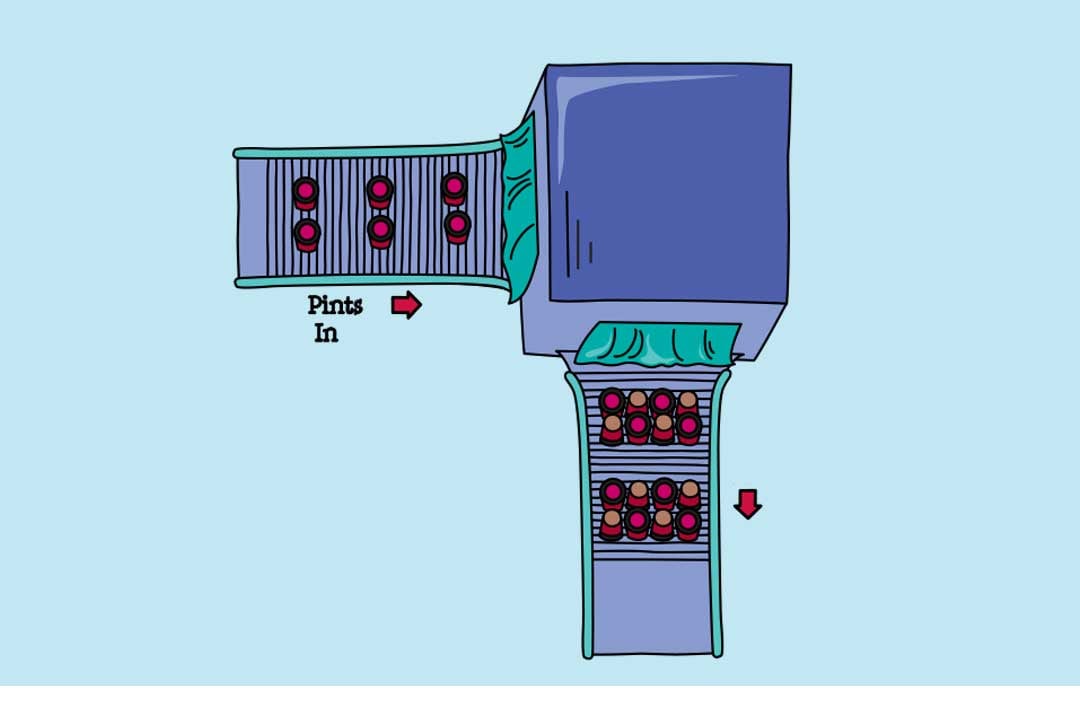

Etter at halvliterne er frosset solide, pakker vi dem for forsendelse. Først vipper en inverter annenhver halvliter opp-ned, og en fryseriarbeider sikrer at 8 halvlitere (2 parallelle rader med 4 halvlitere, med annenhver halvliter snudd opp-ned) er satt riktig sammen for å gå inn i bunteren. Bunteren er en varmetunnel som pakker plastfolie rundt bunten med 8 halvlitere. Den buntede 8-pakningen kalles en “hylse”, og hver hylse tilsvarer åtte halvlitere med iskrem. Fryseriarbeidere stabler hylsene på forsendelsespaller som deretter lagres i vårt lager med 29 grader under null for å vente på forsendelse.

Samtidig er KS-folkene våre på kvalitetssikringslaboratoriet absolutt fanatiske når det gjelder å sikre at hver smak av Ben & Jerry's iskrem oppfyller våre strenge standarder for produktutmerkelse.

Hver tommel opp de gir på en Ben & Jerry’s produksjonsserie gir iskremtrafikkontrollørene våre de kritiske klarsignalene de trenger for å raskt bringe Ben & Jerry’s produkter til sine endelige destinasjoner overalt ….

Vår definisjon av "overalt" fortsetter å vokse mer og mer overalt hvert år!

Ben & Jerry's produkter distribueres over hele nasjonen og rundt hele kloden i supermarkeder, dagligvareforretninger, nærbutikker, restauranter, kinoer og andre iskrem-vennlige lokaler. Og når det gjelder iskremvennlige lokaler, synes vi så klart at Ben & Jerry's isbarer er de aller mest iskremvennlige, uten sammenligning!

Innhold og/eller funksjonalitet på denne siden krever at du godtar informasjonskapsler.